به گزارش مرکزکده به نقل از دنیای اقتصاد:

کمپرسور های پیستونی | مزایا و معایب | لیست محصول کمپرسور پیستونی بیتزر آلمان

تأثیر دما بر عملکرد کمپرسورهای پیستونی: راهکارهای مقابله با مشکلات دمایی

واحد خبری مرکزکده : کمپرسورهای پیستونی نقش حیاتی در صنایع مختلف ایفا میکنند، اما عملکرد آنها به شدت تحت تأثیر دما قرار دارد. تغییرات دمایی میتواند راندمان، طول عمر و قابلیت اطمینان این تجهیزات را تحت تأثیر قرار دهد. در این مقاله، به بررسی تأثیر دما بر عملکرد کمپرسورهای پیستونی و راهکارهای مؤثر برای مقابله با مشکلات دمایی میپردازیم. درک این موضوع برای بهینهسازی عملکرد و افزایش بهرهوری در صنایع مختلف ضروری است.

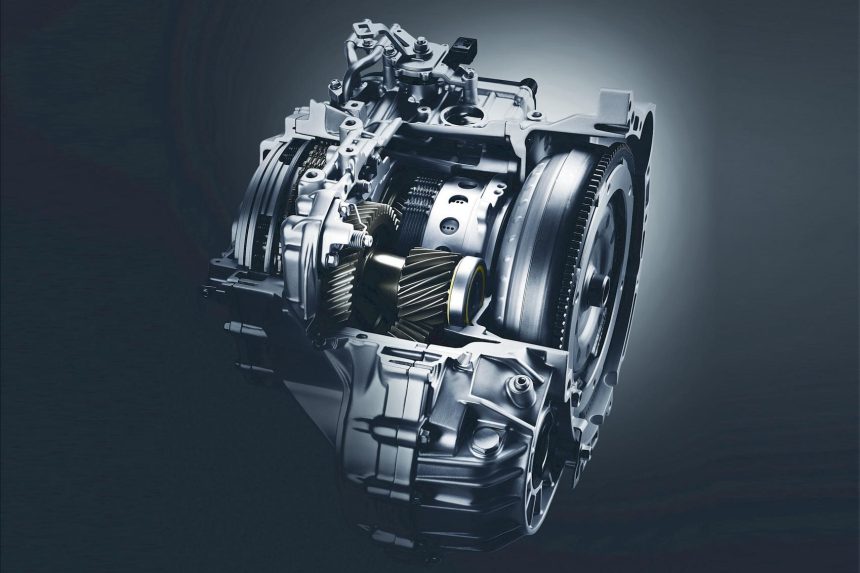

نحوه عملکرد کمپرسورهای پیستونی

کمپرسور های پیستونی از جمله پرکاربردترین انواع کمپرسورها در صنعت هستند که با استفاده از حرکت رفت و برگشتی پیستون در داخل سیلندر، هوا یا گاز را فشرده میکنند. این فرآیند شامل چهار مرحله اصلی است که به صورت چرخهای تکرار میشوند:

مکش: در این مرحله، پیستون به سمت پایین حرکت میکند و فضای خالی داخل سیلندر افزایش مییابد. این امر باعث ایجاد فشار منفی (مکش) میشود و هوا یا گاز از طریق سوپاپ ورودی وارد سیلندر میشود. سوپاپ ورودی به گونهای طراحی شده که فقط در جهت ورود گاز باز میشود.

تراکم: پس از پر شدن سیلندر، پیستون شروع به حرکت به سمت بالا میکند. در این مرحله، سوپاپ ورودی بسته میشود و حجم گاز داخل سیلندر کاهش مییابد. این کاهش حجم باعث افزایش فشار گاز میشود. در طول این مرحله، دمای گاز نیز به دلیل فشرده شدن افزایش مییابد.

تخلیه: زمانی که فشار گاز داخل سیلندر به حد مشخصی میرسد، سوپاپ خروجی باز میشود و گاز فشرده شده از طریق این سوپاپ به مخزن یا خط لوله انتقال مییابد. پیستون همچنان به سمت بالا حرکت میکند تا تمام گاز فشرده شده تخلیه شود.

انبساط: پس از تخلیه کامل گاز فشرده شده، پیستون دوباره شروع به حرکت به سمت پایین میکند. در این مرحله، مقدار کمی از گاز فشرده که در فضای مرده (فضای بین پیستون و سر سیلندر) باقی مانده، منبسط میشود. این انبساط باعث کاهش فشار داخل سیلندر شده و شرایط را برای شروع مجدد چرخه و ورود گاز جدید فراهم میکند.

در طول این فرآیند، دما نقش بسیار مهمی در عملکرد کمپرسور ایفا میکند. دما بر تمام اجزای کمپرسور از جمله پیستون، سیلندر، سوپاپها و روغن تأثیر میگذارد. افزایش دما میتواند منجر به انبساط قطعات فلزی، افزایش اصطکاک بین سطوح متحرک و تغییر در خواص روغنکاری شود. این تغییرات میتوانند بر راندمان، طول عمر و قابلیت اطمینان کمپرسور تأثیر منفی بگذارند.

تأثیر دما بر عملکرد کمپرسورهای پیستونی

تغییرات دمایی، چه افزایش و چه کاهش، میتوانند تأثیرات قابل توجهی بر عملکرد کمپرسورهای پیستونی داشته باشند. در ادامه، به بررسی دقیقتر این تأثیرات میپردازیم:

افزایش دمای محیط:

کاهش راندمان: افزایش دما باعث کاهش چگالی هوا میشود. هوای گرمتر حجم بیشتری را اشغال میکند، بنابراین در هر ضربه پیستون، مقدار کمتری هوا وارد سیلندر میشود. این امر منجر به کاهش حجم هوای فشرده شده و در نتیجه کاهش راندمان کمپرسور میشود.

افزایش مصرف انرژی: برای جبران کاهش راندمان ناشی از افزایش دما، کمپرسور مجبور است سختتر کار کند. این یعنی موتور کمپرسور باید انرژی بیشتری مصرف کند تا بتواند همان مقدار هوای فشرده را تولید کند.

افزایش فرسایش قطعات: دمای بالا باعث تسریع فرسایش اجزای متحرک کمپرسور میشود. گرما میتواند باعث انبساط قطعات فلزی شود که این امر میتواند منجر به افزایش اصطکاک بین سطوح متحرک شود. همچنین، دمای بالا میتواند باعث تجزیه سریعتر روغنهای روانکننده شود، که این امر حفاظت از قطعات متحرک را کاهش میدهد.

کاهش کیفیت روغنکاری: روغنهای روانکننده در دمای بالا خواص خود را از دست میدهند. گرما میتواند باعث اکسیداسیون روغن شود که منجر به تشکیل رسوبات و کاهش قدرت روانکنندگی میشود.

کاهش دمای محیط:

افزایش ویسکوزیته روغن: در دماهای پایین، روغنهای روانکننده غلیظتر میشوند. این افزایش ویسکوزیته باعث میشود جریان روغن در سیستم کند شود. در نتیجه، روغنکاری مناسب قطعات متحرک با مشکل مواجه میشود که میتواند منجر به افزایش اصطکاک و فرسایش قطعات شود.

انقباض قطعات: سرما باعث انقباض قطعات فلزی میشود. این انقباض میتواند باعث تغییر در فواصل بین قطعات متحرک شود.

تشکیل یخ: در دماهای بسیار پایین، امکان تشکیل یخ در قسمتهای مختلف کمپرسور وجود دارد. این مسئله به ویژه در مورد رطوبت موجود در هوای ورودی به کمپرسور صادق است.

مشکلات دمایی رایج در کمپرسورهای پیستونی

۱. افزایش دمای موتور:

خطر سوختن سیمپیچها: افزایش بیش از حد دمای موتور میتواند منجر به آسیب دیدن عایق سیمپیچها شود. این امر میتواند باعث اتصال کوتاه و سوختن موتور شود.

کاهش طول عمر یاتاقانها: گرمای زیاد باعث تجزیه سریعتر روغن یاتاقانها میشود که منجر به افزایش اصطکاک و فرسایش سریعتر آنها میشود.

افزایش احتمال خرابی موتور: دمای بالا میتواند باعث تغییر شکل قطعات داخلی موتور و در نهایت خرابی کامل آن شود.

۲. افزایش فشار داخل سیستم:

افزایش بار روی قطعات متحرک: با افزایش فشار، نیروی وارد بر پیستون، شاتون و سایر قطعات متحرک افزایش مییابد که میتواند منجر به فرسایش سریعتر آنها شود.

احتمال نشتی از اتصالات و درزها: افزایش فشار میتواند باعث نشت هوا یا گاز از اتصالات و درزهای سیستم شود که این امر علاوه بر کاهش راندمان، میتواند خطرات ایمنی نیز ایجاد کند.

کاهش عمر مفید کمپرسور: فشار بالا و مداوم میتواند باعث خستگی زودرس مواد و در نتیجه کاهش عمر مفید کمپرسور شود.

راهکارهای مقابله با مشکلات دمایی در کمپرسورهای پیستونی

بهبود سیستم خنکسازی:

استفاده از سیستمهای خنککننده آبی به جای هوایی در محیطهای گرم

افزایش ظرفیت رادیاتورها و فنهای خنککننده

استفاده از مبدلهای حرارتی پیشرفته برای کاهش دمای هوای خروجی

تهویه مناسب محیط:

نصب سیستمهای تهویه قوی در اتاق کمپرسور

جلوگیری از تجمع گرما با استفاده از عایقبندی مناسب

طراحی مسیرهای هوای ورودی برای استفاده از هوای خنکتر خارج از ساختمان

استفاده از مواد و روانکنندههای مقاوم به دما

در استفاده از مواد و رانکنندهها باید مواردی را در نظر گرفت:

روغنهای مقاوم به دما:

استفاده از روغنهای سنتتیک با دامنه دمایی گسترده

انتخاب روغنهایی با ویسکوزیته مناسب برای شرایط کاری کمپرسور

تعویض منظم روغن برای حفظ خواص روانکنندگی

انتخاب مواد مناسب:

استفاده از آلیاژهای مقاوم به حرارت برای قطعات حساس

بهکارگیری پوششهای محافظ حرارتی برای اجزای داخلی کمپرسور

انتخاب مواد عایق حرارتی برای لولهها و مخازن

تکنولوژیهای جدید برای بهبود عملکرد دمایی

سیستمهای کنترل هوشمند دما: این سیستمها از الگوریتمهای پیشرفته برای تنظیم دقیق دمای کمپرسور استفاده میکنند. آنها میتوانند با استفاده از دادههای دریافتی از سنسورهای مختلف، عملکرد سیستم خنککننده را به صورت بهینه تنظیم کنند.

نانوسیالات خنککننده: استفاده از نانوذرات در مایعات خنککننده میتواند انتقال حرارت را به طور قابل توجهی افزایش دهد. این فناوری میتواند کارایی سیستمهای خنککننده را بهبود بخشد.

پوششهای نانو: استفاده از پوششهای نانو میتواند اصطکاک بین سطوح متحرک را کاهش داده و مقاومت حرارتی قطعات را افزایش دهد. این امر میتواند به کاهش تولید گرما و افزایش عمر قطعات کمک کند.

سیستمهای بازیافت حرارت: این سیستمها میتوانند گرمای تولید شده توسط کمپرسور را برای مصارف دیگر مانند گرمایش ساختمان یا تولید آب گرم استفاده کنند. این امر نه تنها به خنک شدن کمپرسور کمک میکند، بلکه بهرهوری انرژی را نیز افزایش میدهد.

کمپرسورهای هیبریدی: این نوع کمپرسورها از ترکیب تکنولوژیهای مختلف برای بهبود عملکرد دمایی استفاده میکنند. به عنوان مثال، میتوان از ترکیب سیستمهای خنککننده هوایی و مایع استفاده کرد.

مشاهده لیست محصولات و قیمت

کمپرسو های پیستونی شرکت بیتزر آلمان تمامی مشکلات ذکر شده در بالا را به نحو احسن حل کرده اند.

منبع خبر: دنیای اقتصاد